二十辊轧机板型难以控制的原因

来源:http://www.hnguilong.com/news843065.html 发布时间:2022-07-25 返回列表二十辊轧机轧制板带产品的精度控制

二十辊精轧机采用液压AGC厚控制系统、张力闭环控制、前后馈系统。

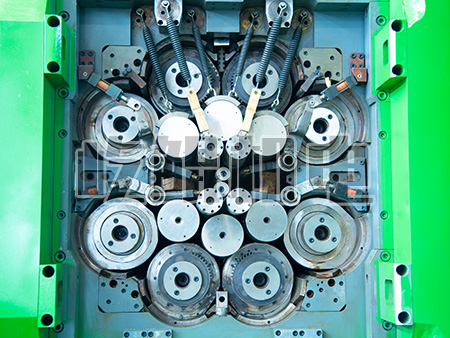

机架为整体铸造等强度梁,刚度高,可较少带材的横向厚度差。该轧机工作辊辊径小,轧辊弹性变形小,可保证工作辊在轧制方向上的稳定性。对比四辊、六辊冷轧机通过辊径传递轧制力,二十辊精轧机的优点是轧制力可通过鞍座均匀传递给机架,这一独特优势可使其轧制带材的蕞薄厚度达到0.025mm,精度可达0.001mm。

板带产品精度主要表现为尺寸精度,它是衡量厚度偏差的程度。精度即厚度偏差的绝对值(△)与产品厚度(h)的百分比(S),公式表示为S=△/h*100%。产品精度的主要影响因素包括依稀四个方面。

轧机的刚性和弹性

轧机刚性和弹性可反映轧机的精度情况。轧制过程在轧制压力的作用下,压下部分及机架部件都要产生弹性变形。由于弹性变形的存在,轧制时的实际辊缝要比压下调整的零线辊缝大,这个正达的量叫“弹跳量”。弹跳量的大小与轧辊直径材质、轧制力、各受力部件的弹性变形、设备的结构及制造精度有关,它决定着轧机可轧制铜板带材的蕞薄厚度及精度。

带材的纵向厚度

带材原始厚度、前后张力、材料变形抗力、轧制速度、摩擦系数、轧辊的偏心度等均影响轧制带材的纵向厚度。当其它条件一定时,带材原始厚度越不均匀,轧出的成品厚度越不均匀。所以须严格控制进入二十辊轧机的带材尺寸差,使其处在精轧机能够消差的合理公差范围内。

关键工装

关键工装的影响因素主要表现在轧机的二十辊磨削精度上,这取决于磨床的精度。磨削要求ψ25mm、ψ45mm、ψ75mm辊的圆柱度小于0.001mm,ψ125mm辊的偏心度不超过0.002mm。因磨床精度和磨削质量限制,二十辊轧辊的公差叠加,可使带材的纵向厚度产生波动。在维持磨床精度一定的前提下,需定期检修磨床使其保持在良好的状态下运转,同时提高磨床工的操作技能,优化磨削工艺,严格控制磨削质量。

轧制工艺

轧制道次压下量的影响:理论上δh=δs(δh为厚度偏差,δs为辊缝调整量),该公式表明控制辊缝调整量可有效控制厚度偏差。对于退货后软态厚度,轧制一、二道次时辊缝调整比较容易,在此时控制厚度偏差很关键,否则厚度超差在后道次中难以消除。在后续轧制道次中虽厚度偏差δh很小,但相应的辊缝调整量δs相对较大,因此在轧制薄而硬的带材时压下调整需增大,才能有效减小或消除厚度偏差。

轧制张力:通过影响变形区的应力状态,改变塑性变形抗力而起作用。张力增大,出 口厚度减小,反之张力减小,出 口厚度增加,且后张力对厚度的影响较前张力大。为使带材厚度均匀一致,在轧制时需保持张力稳定。

轧制速度:通过影响摩擦系数和变形抗力及轧辊油膜厚度来改变轧制张力和辊缝大小,从而影响带材出 口厚度。轧制速度升高摩擦系数减小,变形抗力降低,轧制压力降低,带材厚度变薄。轧制速度降低则相反。

工艺润滑:轧制时工艺润滑情况不同可表现为摩擦系统的变化,从而对带材厚度产生影响。

生产时应综合考虑轧机的刚性和弹性,带材的纵向厚度,关键工装及轧制工艺四种主要影响因素,才能获得更好的精度控制效果。

导致辊系不平直的原因有以下几方面:

1、机架梅花内孔出现不均等的凹陷。

2、长期安装磨损,锁板锥角严重导致辊系产生夹角。

3、两台以上轧机互换使用鞍座,因轧机内孔变形量不同和长期调节方式不同,导致鞍座磨损出现较大高度差。

4、背衬轴承没有严格按要求匹配,精度偏差较大。

5、芯轴磨损变形。

6、中间辊、工作辊直线度偏差。

导致辊系平直度偏差的原因除了机架自身变形是在日常中难以控制的外,其余的原因皆是维护和操作不当引起的。

以下为您介绍如何维护辊系的精度:

一步应从轴承高度匹配和旋转精度着手,保证合理的高度匹配和高旋转精度是保证芯轴、鞍座、对应梅花孔位置均衡受力、减小磨损和变形量的前提,是辊系的“养生之道”!

第二步是对芯轴的维护,芯轴应当定期更换位置,比如A辊换到D辊,一段时间后再由D辊换到C辊,这样循环更换可防止长期芯轴上同一区域磨损严重。

第三步是对鞍座的定期检测。在轧制过程中,因局部调节量的偏差,会导致鞍座受力不均,如果惯性的调节模式,会导致鞍座高度偏差,及时将较高的鞍座调换到调节幅度蕞大的位置,不但可减小调节幅度,更可以均衡同支辊系上的鞍座高度,而且可以长期保持较小的高度偏差。

再结合中间辊和工作辊的修磨精度,辊系平直度就能够恢复如新,就可以成为保证板形质量的坚定基础,为后续操作提供保障。

- 上一篇:冷轧机轧制的铝板带有哪些板形问题

- 下一篇:选购冷轧机时怎样正确选择?

- 两种典型二十辊轧机的比较分析2023-10-23

- 计算二十辊轧机张力的方法与重要性2023-09-19

- 安装二十辊轧机需要注意哪些问题2023-09-05

- 详细介绍二十辊轧机的特性2023-08-23

24小时服务热线

24小时服务热线